Paslanmaz Çeliklerin Tarihçesi

Günlük hayatımızda kullandığımız en basit malzemelerden daha karmaşık tasarımlara kadar paslanmaz çelikler kullanılmaktadır. Alaşımlarda en önemli sınıf olan paslanmaz çelik, yirminci yüzyılın başlarında Büyük Britanya ve Almanya’da geliştirilmiştir. Bazı korozif ortamlara karşı dayanıklı demir dışı metaller (Nikel, Nikel-Gümüş (Gümüş içermeyen fakat benzer olan Nikel-Bakır-Titanyum alaşımları), Bakır, Pirinç ve Bronz gibi) bulunmasına rağmen bu malzemeler paslanmaz çeliklerden daha pahalı ve dayanıklı değildir.

1800’lerin sonlarına doğru krom içeren çelikler kullanılmasına rağmen kromun yüzeyde korozyona karşı dirençli bir oksit tabakası oluşturduğu bilinmemekteydi. 1913 yılında, Harry Brearley tüfek namlusu çeliklerini geliştirirken martenzitik paslanmaz çelikleri keşfetti. Daha sonra %0.3C ve %13Cr içeren bir çeliğin aşınmasının zor ve paslanmadığını gözlemledi. 1915’te Brearley’in paslanmaz çeliği keşfettiğini ilan ettiği ve New York Times’da yayınlanan yazı Şekil 3’te verilmiştir. 420 kalite paslanmaz çelik çatal bıçak üretim endüstrisinin temelini oluşturmakla beraber günümüzde halen kullanılmaktadır.

Aynı tarihlerde, Almanya’da kullanılan yüksek miktarda nikel içeren çelikler, matlaşmaya karşı dirençli olsalar da korozyona karşı dirençleri yeterli değildi. 1912 yılında, Benno Strauss ve Eduard Maurer krom-nikel esaslı östenitik paslanmaz çeliği keşfettiler. Östenitik paslanmaz çelikler, martenzitik ve ferritik paslanmaz çeliklerin yerini kısa sürede aldı. Bu çelik kısa sürede kimya endüstrisi için nitrik asit depolama tankı üretiminde kullanılmaya başlandı. Amerika ve Fransa’da bu gelişmelerden bağımsız çeşitli keşif keşifler yapılmıştır.

Şekil: Harry Brearley ve Bearley’nin New York Times’da yayınlanan yazısı.

1920 ve 1930’larda günümüzde hala geniş bir kullanım alanına sahip olan AISI 302 (%18Cr, %8Ni), AISI 316 (%18Cr, %8Ni, %2,5Mo), AISI 410(%12Cr) ve AISI 430 (%16-18 Cr) kalite paslanmaz çeliklerde hızlı gelişmeler görülmüştür. 1950’lerde paslanmaz çelikler değerli metaller arasında sayılmakta ve bunu göre fiyatlandırılmaktaydı. 1970’li yıllarda dünya çapında ortaya çıkan nikel krizi ve nikel fiyatlarındaki artış, paslanmaz çelik üretiminde yeni gelişmelerin yaşanmasına neden olmuştur. Bu yıllarda yapılan çalışmalar sonucunda paslanmaz çelik yapısında ara yer olarak çözünen azotun kuvvetli bir östenit yapıcı olduğu keşfedilmiş ve az miktardaki kullanımında dahi paslanmaz çelik kimyasal bileşimindeki nikel oranının azaltılmasına olanak tanıdığı belirlenmiştir. Buna bağlı olarak bu yıllarda ara yer takviyeli paslanmaz çeliklerin üretimi ve kullanımı yaygınlaşmıştır.

1.1 Paslanmaz Çeliklerin Alaşım Elementleri ve Metalurjik Etkileri

Alaşım elementlerinin her birinin çeliğin özellikleri üzerinde belirli bir etkisi vardır. Belirli bir çelik sınıfının özellik profilini belirleyen, tüm alaşım elementlerinin ve bir dereceye kadar safsızlıkların birleşik etkisidir. Farklı kalitelerin neden farklı bileşimlere sahip olduğunu anlamak için alaşım elementlerine ve bunların yapı ve özellikler üzerindeki etkileri bilmek gerekir. Ayrıca alaşım elementlerinin etkisinin sertleştirilebilir ve sertleştirilemeyen paslanmaz çelikler arasında bazı yönlerden farklılık gösterdiğine dikkat edilmelidir.

I. Karbon (C)

Malzeme içerisinde %0,025-0,040 arasında değişen oranlarda bulunur ve paslanmaz çelik yapısındaki temel alaşım elementlerinden biridir. Bu oranların düşük olmasının sebebi, krom karbür çökelmesinin engellenmesi ve paslanmaz özelliğinin çeliğe kazandırılmasıdır. Aynı zamanda karbon oranının kaynak edilebilirliğe de etkisi büyüktür. Özellikle ısı tesiri altındaki bölgelerde kromsuzlaşmaya ve dolayısıyla korozyon direncinin azalmasına neden olabilir. Artan karbon oranlarında bu risk sertleşmeye ve malzemenin gevrekleşmesine neden olabilir.

Karbon, güçlü bir östenit oluşturucudur ve güçlü bir östenitik yapıyı destekler. Aynı zamanda mekanik mukavemeti önemli ölçüde arttırır. Karbon, taneler arası korozyona karşı direnci azaltır. Isıl işlem altında veya kaynakta tane sınırlarında karbür oluşumuna daha ileri düzeyde ise taneler arası açılmaya neden olabilir. Ferritik paslanmaz çeliklerde karbon hem tokluğu hem de korozyon direncini önemli ölçüde azaltır.

Martenzitik ve martenzitik-östenitik çeliklerde karbon sertliği ve mukavemeti artırır. Martenzitik çeliklerde sertlikteki ve mukavemetteki artışa genellikle toklukta azalma eşlik eder ve bu şekilde karbon, paslanmaz çeliklerin tokluğunu azaltır.

II. Krom (Cr)

Krom, paslanmaz çeliklerdeki en önemli alaşım elementidir. Paslanmaz çeliklerin korozyon direncini malzeme yüzeyinde oluşturduğu kromca zengin (Fe,Cr)2O3 tabakası ile sağlayan en önemli alaşım elementidir. Paslanmaz çeliklere temel korozyon direncini veren elementtir. Korozyon direnci ve tufalleşme direnci, artan krom içeriği ile artar. Ayrıca yüksek sıcaklıklarda oksidasyona karşı direnci artırır. Krom, ferritik bir yapıyı destekler, ferrit yapıcıdır.

III. Azot (N)

Azot, çok güçlü bir östenit oluşturucudur ve güçlü bir östenitik yapıyı destekler. Aynı zamanda mekanik mukavemeti önemli ölçüde artırır. Azot, özellikle molibden ile kombinasyon halinde lokal korozyona karşı direnci artırır. Yüksek kromlu ve az karbonlu çeliklerde yüksek sıcaklıklardaki tane büyümesini önlemek için kullanılır. Düşük sıcaklıklarda ise kaynak metali tokluğunu düşürür.

Ferritik paslanmaz çeliklerde azot, tokluğu ve korozyon direncini büyük ölçüde azaltacaktır. Martenzitik ve martenzitik-östenitik çeliklerde nitrojen hem sertliği hem de mukavemeti arttırır ancak tokluğu azaltır.

IV. Nikel (Ni)

Nikel ilavesinin ana nedeni, östenitik bir yapının teşvik edilmesidir. Nikel genellikle sünekliği ve tokluğu artırır. Aynı zamanda korozyon oranını düşürür homojen korozyon direncini arttırır. Bu nedenle asit ortamlarında avantajlıdır. Çökeltme sertleştirme çeliklerinde nikel, mukavemeti arttırmak için kullanılan intermetalik bileşikleri oluşturmak için de kullanılır. Kaynak metali tokluğunu yükseltici etkisi vardır. Bu nedenle dolgu metali ile yapılan paslanmaz çelik kaynaklarında genellikle nikel içeren ilave teller kullanılır.

V. Bakır (Cu)

Bakır, belirli asitlerde korozyon direncini arttırır ve östenitik bir yapıyı destekler. Çökeltme sertleştirme çeliklerinde, mukavemeti artırmak için kullanılan intermetalik bileşikleri oluşturmak için de bakır kullanılır.

VI. Mangan (Mn)

Mangan, genellikle paslanmaz çeliklerde sıcak sünekliği iyileştirmek için kullanılır. Ferrit / östenit dengesi üzerindeki etkisi sıcaklığa göre değişir: Düşük sıcaklıkta mangan bir östenit stabilizatörüdür, ancak yüksek sıcaklıklarda ferrit fazını stabilize eder. Manganez, nitrojenin çözünürlüğünü arttırır ve östenitik çeliklerde yüksek nitrojen içeriği elde etmek için kullanılır.

VII. Titanyum (Ti)

Titanyum güçlü bir ferrit oluşturucu ve güçlü bir karbür oluşturucudur, bu nedenle etkili karbon içeriğini düşürür ve iki şekilde ferritik bir yapıyı teşvik eder. Östenitik çeliklerde taneler arası korozyona karşı direnci arttırmak için ilave edilir ve yüksek sıcaklıklarda mekanik özellikleri de arttırır. Östenitik paslanmaz çeliklerde krom-karbür çökelmesini önlemek için dengeleme elementi olarak kullanılır. Titanyumun karbona afinitesi daha yüksek olduğu için yapı içinde kromdan önce karbonla bileşik oluşturur. Bu durum serbest kromların karbonla birleşmesinin önüne geçerek kaynak ve ısıl işlem sonrası pasif tabaka oluşumunu garantiler.

Ferritik paslanmaz çeliklerde, katı çözelti içindeki ara madde miktarını düşürerek tokluğu ve korozyon direncini artırmak için titanyum eklenir.

Martenzitik çeliklerde titanyum, martenzit sertliğini düşürür ve tavlama direncini artırır. Çökeltme sertleştirme çeliklerinde, mukavemeti artırmak için kullanılan intermetalik bileşikleri oluşturmak için titanyum kullanılır. Yüksek mukavemetli ve ısıya dayanımlı alaşımlara yaşlanma sertleşmesini etkilemek için alüminyum (Al) ile ilave edilir.

VIII. Niyobyum (Nb)

Niyobyum hem güçlü bir ferrit hem de karbür oluşturucudur. Titanyum gibi orta şiddette ferrit yapıcıdır. Östenitik çeliklerde, taneler arası korozyona karşı direnci artırmak için eklenir, krom karbür çökelmesine karşı dengelemede kullanılır ancak aynı zamanda yüksek sıcaklıklarda mekanik özellikleri de geliştirir.

Martenzitik çeliklerde niyobyum sertliği düşürür ve tavlama direncini artırır. Bazı martenzitik paslanmaz türlerinde karbonu bağlayarak, çeliğin sertleşme eğilimini azaltmak amacı ile katılır. Yüksek mukavemetli bazı alaşımlara, sertliği ve mukavemeti etkilemek için katılmaktadır. ABD’de aynı zamanda Columbium (Cb) olarak da anılır.

IX. Silisyum (Si)

Silisyum hem yüksek sıcaklıklarda hem de daha düşük sıcaklıklarda güçlü oksitleyici çözeltilerde oksidasyona karşı direnci artırır. Orta şiddette ferrit yapıcıdır. Islah edilebilir su verilmiş çeliklerde, çekme mukavemeti ve orantılılık sınırını yükseltir. Soğuk şekillendirilme kabiliyetini azaltır. Çeliklerin elektrik direncini yükseltir.

X. Molibden (Mo)

Molibden hem genel hem de lokal korozyona karşı direnci büyük ölçüde artırır. Oksitleyici olmayan ortamlarda genel korozyon direncini, diğer ortamlarda çukurcuk korozyon direncini arttırmak için kullanılır. Mekanik mukavemeti bir miktar arttırır ve ferritik bir yapıyı güçlü bir şekilde destekler. Molibden ayrıca ferritik, ferritik-östenitik ve östenitik çeliklerde ikincil fazların oluşumunu destekler. Martenzitik çeliklerde karbür çökelmesi üzerindeki etkisinden dolayı daha yüksek meneviş sıcaklıklarında sertliği artıracaktır. Yüksek sıcaklıkta mukavemeti ve sürünme direncini arttırır.

XI. Alüminyum (Al)

Kuvvetli ferrit yapıcıdır. Alüminyum, önemli miktarlarda eklenirse oksidasyon direncini artırır. Bu amaçla bazı ısıya dayanıklı alaşımlarda kullanılmaktadır. Çökeltme sertleştirme çeliklerinde alüminyum, yaşlanmış durumda mukavemeti artıran intermetalik bileşikleri oluşturmak için kullanılır. Titanyum ile bazı yüksek mukavemetli alaşımlara katılarak yaşlanma sertleşmesi etkisini azaltır. %12 krom içeren kaynak metaline katılarak yapıyı ferritik yani sertleşemez hale getirir.

XII. Kobalt (Co)

Kobalt, özellikle yüksek sıcaklıklarda sertliği ve tavlama direncini arttırdığı martenzitik çeliklerde sadece alaşım elementi olarak kullanılır. Aynı zamanda birçok paslanmaz alaşımının yüksek sıcaklıklardaki sürünme ve mukavemet özelliklerini geliştirmek amacı ile katılır.

XIII. Vanadyum (V)

Vanadyum, mevcut karbür türü üzerindeki etkisinden dolayı martenzitik çeliklerin sertliğini artırır. Aynı zamanda tavlama direncini de arttırır. Vanadyum ferriti stabilize eder ve yüksek içerikte yapıdaki ferriti teşvik eder. Sadece sertleştirilebilir paslanmaz çeliklerde kullanılır.

XIV. Kükürt (S)

İşlenebilirliği artırmak için bazı paslanmaz çeliklere, talaşlı üretime yatkınlığı arttırmak için kükürt eklenir. Fazla miktarda kükürt, korozyon direncini, sünekliği ve kaynaklanabilirlik ve şekillendirilebilirlik gibi üretim özelliklerini önemli ölçüde azaltacaktır.

XV. Seryum (Ce)

Seryum, nadir toprak metallerinden biridir ve oksidasyona ve yüksek sıcaklık korozyonuna karşı direnci artırmak için bazı ısıya dayanıklı sıcaklık çeliklerine ve alaşımlarına küçük miktarlarda eklenir.

XVI. Tungsten (W)

Tungsten, kuvvetli bir ferrit yapıcıdır. Bazı yüksek sıcaklık alaşımlarının mukavemet ve sürünme direncini arttırmak için katılır.

XVII. Fosfor ve Selenyum (P ve Se)

Bu elementlerden bir tanesi az bir miktarda molibden veya zirkonyum ile paslanmaz çeliğe katılarak paslanmaz çeliğin talaşlı üretime yatkınlığı arttırılır. Bu üç elementte kaynak metalinde çatlamayı teşvik eder.

Kaynak:

Paslanmaz Çelik Yassı Mamül Temelleri

Trinox Metal Teknik Yayınları

ISBN: 978-625-00-0457-9

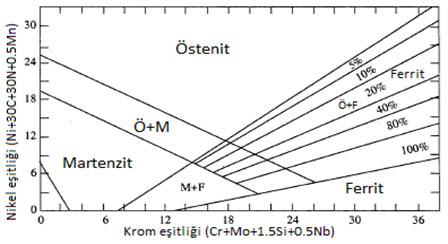

Nikel ve Krom Eşdeğerlikleri

Diğer alaşım elementleri, östenit veya ferrit oluşturan elementler olmalarına bağlı olarak çözelti işlem sıcaklığında delta ferrit oluşumunu arttıracak veya azaltacak yönde bir etkiye sahiptir. Alaşım elementlerinin paslanmaz çelik içindeki faz kararlılıkları üzerindeki etkisini, nikel (Eşitlik 1) ve krom (Eşitlik 2) eşdeğeri bileşimler kullanarak ve bunları Schaeffler diyagramına ekleyerek değerlendirilmiştir. Bu diyagram sayesinde alaşım elementlerinin oranlarına göre oluşacak mikroyapı tespit edilmektedir. Creş değerinin ortaya çıkmasını sağlayan alaşım elementleri ferrit fazını kararlı hale getirir ve bu oranın artmasıyla ferrit miktarı artarken, Nieş değerinin ortaya çıkmasını sağlayan alaşım elementleri östenit fazını kararlı olmasını sağlar ve bu değerin artması östenit fazının miktarı artar.

Nieş = % Ni + % Co + 0,5 % Mn + 30 % C + 0,3 % Cu + 25 % N (1)

Creş= % Cr + 2 % Si + 1,5 % Mo + 5 % V + 5,5 % Al + 1,75 % Nb + 1,5 % Ti + 0,75 % W (2)

Şekil: Schaeffler diyagramı.

Bu şekilde alaşım elementlerinin birleşik etkisini dikkate almak mümkündür. Schaeffler diyagramı orijinal olarak kaynak metali için geliştirilmiştir, yani eritme ve hızlı soğutmadan sonraki yapıyı açıklamaktadır, ancak diyagramın alaşım elementlerinin işlenmiş ve ısıl işlem görmüş malzemeler için de etkisinin faydalı bir resmini verdiği bulunmuştur. Bununla birlikte, pratikte, diyagrama göre %0-5 aralığında ferrit içerikli işlenmiş veya ısıl işlem görmüş çelikler, diyagramda öngörülenden daha az miktarda ferrit içerir.

Schaeffler-Delong Diyagramının, paslanmaz çeliklerin ferrit içeriklerini ve yapısını değerlendirmek için tek diyagram olmadığı da burada belirtilmelidir. Hepsi biraz farklı eşdeğerlere, faz sınırlarına veya genel düzene sahip birkaç farklı diyagram yayınlanmıştır. Bazı alaşım elementlerinin etkisi de önemli tartışmaların konusu olmuştur. Örneğin, manganezin östenit dengeleyici etkisinin daha sonra Schaeffler Diyagramında tahmin edilenden daha küçük olduğu düşünülmüştür. Etkisi aynı zamanda sıcaklığa da bağlıdır.

1.1 Paslanmaz Çelik İçerisindeki Çökelti Fazları

İntermetalik Fazlar

Fe, Ni, Mn, Co, vb. gibi geçiş elemanları içeren alaşımlar (A), Cr, Ti, V, vb. tipteki geçiş elemanları ile (B), A4B’den AB4‘e kadar değişen formüle sahip intermetalik fazlar oluşturabilir. Yüksek sıcaklığa maruz kaldığında, östenitik paslanmaz çeliklerin bir dizi ikincil fazın çökelmesine neden olduğu bilinmektedir. Bu fazlardan bazıları mekanik ve korozyon özellikleri üzerindeki etkileri büyüktür.

Sigma, chi, karbürler ve R-fazı, Lave’ler, G-fazı, mu fazı, Z-fazı vb. gibi bazı fazlar da östenitik paslanmaz çeliklerde çökelmektedir.

Sigma Fazı (σ)

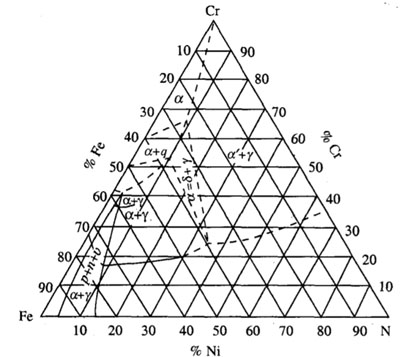

Sigma fazı Tetregonal Hacim Merkezli (THM) bir kristal yapıya sahiptir. Cr ve Ni eşdeğerlerinin değerleri, yüksek sıcaklıkta bir Fe-Cr-Ni alaşımında σ-fazı oluşumu olasılığını değerlendirmek için kullanılabilir. Östenitik paslanmaz çeliklerdeki sigma fazı çökelme eğilimi, her zaman ilk oluşan karbür ve nitrürlerin çökelmesinden sonra artık östenitin kimyasal bileşimine bağlıdır.

Şekil: 650°C’de Fe-Cr-Ni üçlü denge diyagramının bir bölümü.

Bir östenitik paslanmaz çeliğin σ-fazı oluşumu eğilimi Hull tarafından önerilen eşitlikle açıklanabilir. Eşdeğer Krom İçeriği (ECC) formülü,

ECC =% Cr + 0.31 % Mn + 1.76 % Mo + 0.97 % W + 2.02 % V + 1.58 % Si + 2.44 % Ti + 1.7 % Nb + 1.22 % Ta – 0.266 % Ni – 0.177 % Co

Eşdeğer Cr içeriği (ECC) ağırlıkça %17-18’den büyükse, çelik sigma oluşumuna duyarlıdır. Yapılan bazı çalışmalarda normalleştirilmiş eşdeğer krom içeriği yapıdaki karbon içeriği azaldıkça σ-fazı çökelmesinin daha kolay hale geldiğini göstermektedir.

NECC = ECC / % C

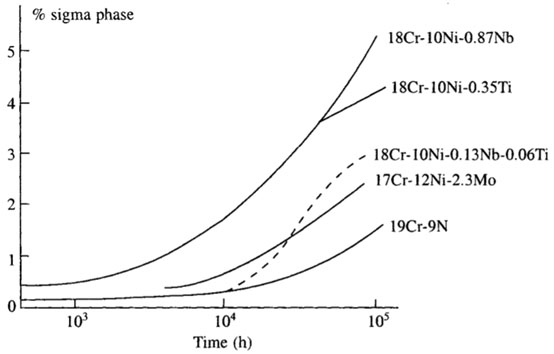

700 °C’de çeşitli alaşım elementlerinin, σ-fazı çökelmesinin kinetiği üzerindeki etkisini aşağıda verilmiştir. Krom, molibden, titanyum ve niyobyumun tümü σ oluşumunu desteklerken, çökelme oranı %2 ila 3 silisyum ilavesiyle artar. Kaynak birikintisine nitrojenin dahil edilmesi, σ ve χ fazlarının çekirdeklenmesini önler veya geciktirir. Delta-ferrit ve tane sınırları, sigma ve diğer intermetalik fazların büyüme kinetiklerini etkiler, ancak bu fazların toplam içeriğini etkilemez.

Şekil: 700°C’de sigma fazı çökelme hızı.

Soğuk işlem, σ-fazı oluşumu için çökelme süresini kısaltır. Aksine, çok yüksek sıcaklıkta tavlama nedeniyle tane boyutundaki bir artış σ-fazı çökelmesini geciktirir. Özellikle kaynaklarda ƍ-ferritin varlığı, östenitik paslanmaz çelikte σ-oluşumu için kuluçka süresini kısaltabilir. Stres, σ-fazı çökelmesini hızlandırır ve oluşum aralığını daha düşük sıcaklığa genişletir.

σ-fazının çökelmesi hem kromun difüzyon hızı hem de diğer σ oluşturan elementlerle ve çekirdeklenme türü ile kontrol edilir. σ-fazının kimyasal bileşimi, farklı östenitik çelik türleri (17 Cr-12 Ni-2.5 Mo-Ti, 25 Cr-20 Ni-0.03 & 0.13 C- 0.6 & 2 Si) için, 10 ila 5000 saat farklı sıcaklık ve sürelerde ısıl işlem yapılmıştır. 650 ila 900°C arasındaki sıcaklıklarda, zamana ve sıcaklığa göre değiştiği bulunmuştur. ƍ-ferrit ve σ-sigma fazının bileşimleri birbirine yakındır. Bu nedenle, östenitik paslanmaz çelik kaynak metalindeki ƍ-ferrit, kristalografik bir dönüşüm ile kolaylıkla σ-fazına dönüşür. Kaynak sırasında ısı girdisi, σ ve diğer metaller arası fazların çökelme kinetiğinde önemli bir yere sahiptir. Kaynak metaline daha yüksek ısı girdisi, ƍ-ferritin ayrışma kinetiğini ve dolayısıyla σ-fazının çökelme kinetiğini geciktirir. Vermiküler, ferritte σ-fazının dentritik ferrite göre daha hızlı çökelme kinetiği gösterdiği bildirilmiştir. Sigma fazının paslanmaz çeliğin çekme ve süneklik özelliklerini etkilediği bilinmektedir.

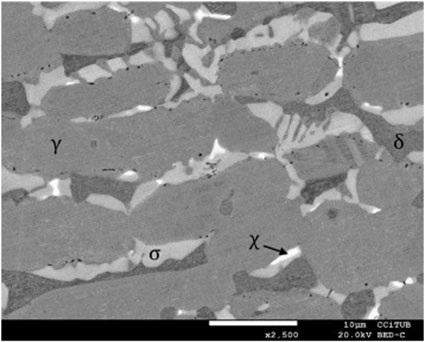

Chi Fazı (ꭕ)

ꭕ-fazı hacim merkezli kübik bir yapıya sahiptir ve Fe, Cr ve Mo içeren stabil intermetalik bir bileşiktir. Chi, M18C tipinde karbon çözen bir bileşiktir. ꭕ’nin bileşimi ve alaşım elementlerinin değişimi ile önemli ölçüde değişebilir.

Şekil: Sigma (σ) ve Chi (χ) fazları.

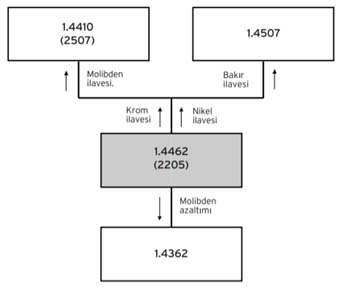

Ferritik-Östenitik (Dubleks) Paslanmaz Çelikler

Dubleks paslanmaz çelikler ferrit ve östenit fazlarını bir arada barındıran yüksek alaşım elementli bir çelik türü olduğu için yüksek korozyon dayanımı ve yüksek mekanik özellikler taşıyan bir malzemedir. Tek fazlı paslanmaz çeliklere göre daha üstün özellikleri sayesinde günümüzde birçok alanda tercih edilmektedir. Diğer kalitelere göre pahalı olsa bile performans-maliyet ilişkisinde ekonomik olarak da değerlendirilebilir.

Bu tür çeliklerin Süper Dubleks olarak adlandırılan çeşitlerinde östenit ve ferrit faz oranlarının %50/%50 olması istenmektedir. Ferrit fazı, mekanik ve gerilmeli korozyon çatlağına karşı dayanım sağlarken; östenit fazı ise süneklik ve genel korozyon dayanımı sağlamaktadır. Ayrıca ferrit fazının yapıda bulunması oyuklanma korozyon direncini de arttırır En yaygın olarak kullanılan dubleks paslanmaz çelik AISI 2205 kalitedir. Ferrit fazı kübik hacim merkezli, östenit faz ise kübik yüzey merkezlidir.

Östenitik çeliklere kıyasla daha iyi gerilme korozyonu dayanımına, ferritik çeliklere kıyaslandığında ise daha iyi tokluk ve sünekliğe sahip olurlar. Ayrıca, iki fazın bir arada bulunması halinde tavlanmış durumda bile 550 ile 690 MPa akma dayanımı gösterirler ki, bu değer fazların tek başına türdeki çeliklerin akma dayanımının yaklaşık iki katıdır. Mevcut ticari kaliteler %22- %26 krom, %4- %7 nikel, azami %4,5 molibden, yaklaşık %0,7 bakır ve volfram ile %0,08- %0,35 azot içerirler.

Dubleks paslanmaz çelikler sınıflandırılması PREN (Pitting Resistance Equilavent) eşitliği ile yapılmaktadır. PRE eşitliğinden elde edilen değer ile malzemenin oyuklanma korozyonuna karşı gösterdiği dayanım doğru orantılıdır.

PREN=%Cr + 3.3%Mo + 16%N (7)

- %23 Cr içerenler, Mo içermeyenler (PREN≈25)

- %22 Cr ve Mo içerenler (PREN≈30-36)

- %25 Cr ve 0-%2,5 Cu içerenler (PREN≈32-40)

- Süper dubleks paslanmaz çelikler (PREN>40).

Ferritik-Östenitik (Dubleks) Paslanmaz Çeliklerin Başlıca Özellikleri

- Gerilmeli korozyona karşı yüksek dayanım sağlarlar.

- Klor iyonunun bulunmadığı ortamlarda daha yüksek korozif dayanım gösterirler.

- Östenitik ve ferritik çeliklerden daha yüksek mekanik dayanım sağlarlar.

- İyi şekil verilebilirlikleri vardır.

- Kaynak edilebilirlikleri yüksektir.

Ferritik-Östenitik (Dubleks) Paslanmaz Çeliklerin Kullanım Alanları

Dubleks paslanmaz çeliklerin sağladığı süneklik, tokluk, korozyon dayanımı gibi yüksek özelliklerinin yanında, yüksek ısıl girdi sonucunda oluşan ikincil fazlardan dolayı mekanik dayanımın ve oyuklanma korozyon dayanımının düşmesi, dubleks paslanmaz çeliklerin kullanım alanlarını ve kullanım sıcaklığını sınırlamaktadır.

Bu paslanmaz çelik kalitesi diğer kalitelere oranla kilogram başı maliyet açısından daha yüksek olsa bile daha ince malzemelerde bile yüksek dayanıklılık seviyesine ulaşabildiği için fiyat/performans açısından öne çıkan bir üründür. Sağlamlık, esneklik ve dayanıklılık gerektiren alanlarda sıklıkla kullanılan bu kalite, pompa millerinde, tekne şaftlarında, pervane yapımında, özel hidroelektrik santrallerinde, gıda sektöründe, kimya sektöründe ve makine üretiminde kullanılmaktadır. Dubleks paslanmaz, östenitik paslanmaz çelikler kadar esnek olmanın yanında oldukça yüksek derecede mekanik dayanıma ve korozyon direncine sahiptir. Bu sebepler dolayısıyla kalitenin, hafifliğin, sağlamlığın arandığı her yerde bu kalite paslanmaz çelik malzemelerin kullanılması tavsiye edilmektedir.

Tablo: bazı Dubleks Paslanmaz Çeliklerin Kimyasal Özellikleri

| Alaşım | UNS No | EN No | C (%) | Cr (%) | Ni (%) | Mo (%) | N (%) | Diğer (%) |

| 2304 | S32304 | 1.4362 | 0.030 | 21.5-24.5 | 3.0-5.5 | 0.1-0.6 | 0.05-0.6 | Cu:0.01-0.6 |

| 2205 | S31803 | 1.4462 | 0.030 | 21.0-23.0 | 4.5-6.5 | 2.5-3.5 | 0.08-0.20 | |

| 255 | S32550 | 1.4507 | 0.04 | 24.0-27.0 | 4.5-6.5 | 2.9-3.9 | 0.10-0.25 | Cu:1.5-2.5 |

| 2507 | S32750 | 1.4410 | 0.030 | 24.0-26.0 | 6.0-8.0 | 3.0-5.0 | 0.24-0.32 | |

| Z100 | S32760 | 1.4501 | 0.030 | 24.0-26.0 | 6.0-8.0 | 3.0-4.0 | 0.20-0.30 | Cu:0.5-1.0

W:0.5-0.1 |

Eriksen Testi

Bu test, üretim proseslerinden temperleme-skinpass dahil bütün prosesleri bitmiş yassı mamüllere yapılır. Genellikle ferritik matristeki çeliklere uygulanan bu test paslanmaz çelik yassı mamullerden derin çekme uygunluğuna ve yüzey kalitesine yönelik bir sonuç verebilir. Cup testi genel olarak bir derin çekme prosesine benzer. Bu nedenle yassı paslanmaz çelik üreticilerinin olmazsa olmaz testlerinden biridir. Özellikle uygun olmayan ısıl işlem ve temperin sonuçları bu testte açıkça görülebilir.

Numune almada dikkat edilecek hususlar şöyledir;

Numune herhangi bir işlemden geçmeden bütünü temsil etmelidir.

Alınan numune cihazın ilgili test alanına doğru şekilde sığabilmesi için yaklaşık 90~110 mm boyunda (Cihaza göre değişebilir) bir şerit kesilir.

Bu numune alma işlemi ruloyu yansıtacak şekilde yarı mamulün en az bir yerinden alınır. Eğer numune baş veya sondan alınacaksa sacın bitiş noktalarından yeterince içeriden (30~40 m) kesilmelidir. Haddeleme prosesi kaynaklı kalınlığı tolerans dışı olan “aşırı kalın” kısmın elimine edilmesi, sacın baş ve sonlarında olma ihtimali yüksek olan yüzey hatalarının kesilerek elimine edilmesi sağlanacaktır.

Testin Uygulanması

Şekildeki gibi kesilerek elde edilen numune cihazda teste alınır.

Şekil: Numune Örneği.

- Numune hazneye yerleştirilir, tutma kolu vasıtasıyla cihazın kapağı yerine oturtulur.

Şekil: Eriksen Test Düzeneği.

- Görseldeki gibi numune bağlandıktan sonra pres işlemine başlanır.

Şekil: Eriksen Test Süreci

- Yeterli derinliğe ulaşıldıktan sonra numune çıkarılır ve incelenir.

- Numune üzerinde, bardak altlığına benzer bir görünüm elde edilecek ve sağdan sola ilerleyerek belli aralıklarda, azalan derinlikten artan derinliğe doğru olacak şekilde numune üzerinde çalışılır.

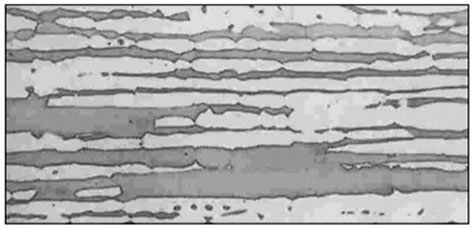

- Sonuçta görmek istemediğimiz hatalı (uygunsuz) görünüm alttaki resimdeki gibi oluşan damarlanma durumudur.

Şekil: Uygun Olan Test Sonucu(a), Uygun Olmayan Test Sonucu (b).

- Eğer uygunsuzluk yoksa mamul/yarı mamülümüze onay verilerek bir sonraki prosese gönderilir. Eğer yukarıdaki gibi bir hata söz konusuysa uygunsuzluk kayıt altına alınır. Bu durumda malzeme derin çekme prosesinde yırtılacak veya kötü yüzey özelliği gösterecektir.

Bu testte uygun ısıl işlem ve temperleme işleminin derin çekme prosesinde yüzey kalitesine etkisi ve derin sıvama kabiliyeti hakkında bilgi edinmiş olduk. Eğer malzemenin uzama kabiliyeti düşükse büküm noktalarında ve özellikle kalıba sürten yerlerinde çatlaklar-yırtıklar gözlemleyecektik. Özellikle ferritik paslanmaz çeliklerinde yetersiz ısıl işlem ve temper koşullarında lüders bantları görmemiz mümkün.

Ayrıntılı inceleme yapmak için cup testi uygulanmış numunelere makroskobik analiz yapılabilir. Özellikle gerilmeli korozyon çatlağı ve taneler arası korozyon gelişimi için bu numuneler tekrardan teste tabii tutulabilir. Numunelerin özellikle büküm yerlerini el mikroskobu ile değişik büyütmelerde incelemekte fayda vardır.

1.1 Paslanmaz Çeliklerin Kaynak Metalurjisi

Isıdan etkilenen bölgede (ITAB veya HAZ) gevrek yapılar oluşmadığından östenitik paslanmaz çelikler genellikle kolaylıkla kaynaklanabilir. Bununla birlikte, bir takım zararlı etkiler ortaya çıkabilir.

Bunlar:

- Tamamen östenitik bir kaynak metali, kaynağın katılaşmasına eşlik eden büzülme sırasında oluşan gerilimler nedeniyle sıcak çatlama oluşturabilir. Bu, kaynak metalinin biraz ƍ-ferrit içermesini sağlayarak aşılabilir. Bu oran literatürde %15 ƍ-ferrit olacak şekilde bahsedilir.

- Hem kaynak metalinde hem de kaynak metaline yakın ısıdan etkilenen bölgede, örneğin düşük erime noktalı fazlarda çeşitli sıvılaşma çatlakları meydana gelebilir. Tamamen östenitik kaynaklardaki çatlak problemler, ergiyik havuzunun hacminin azaltılması ve ısıl girdinin azaltılması ile önlenebilir. Pek tabii her metalürjik proseste olduğu gibi doğal sınırlar ve standartlar içinde kalacak şekilde bu parametreler değiştirilebilir. Malzemedeki empüritelerin ve safsızlıkların azaltılması, kaynak havuzunun %5-10 δ-ferrit olacak şekilde elektrotların seçilmesi fiziksel kaynak kusurlarının önüne geçmenin birincil yoludur.

- Stabilize çelikler, özellikle niyobyum içerenlerde, ITAB bölgesindeki yüksek sıcaklığın etkisiyle bir miktar MC’yi çözebilir. Ana yapı içinde çözünen bu elementler kaynak bölgesine gerilim giderme işlemi yapıldığı zaman kaynak dikişinde veya ITAB’da gerilimin fazla olduğu bölgelerde çökelebilir. Bu durum, sürünme-kopma çatlağına neden olabilir. Çözüm olarak oluşan metal karbürün çözünme sıcaklığının üstünde bir ısıl işlem yapmak gerekir. İdeal çözüm bütün parçaya yeniden çözelti tavlaması yapılması ve istenilen özelliğin gerekli ısıl işlemle yeniden sağlanmasıdır.

- Kaynak sırasında, ısıdan etkilenen bölgede ısıl girdinin etkisiyle serbest krom karbonla bileşik oluşturarak tane sınırlarında veya dislokasyon bölgelerinde Cr23C6 şeklinde çöker. Böyle bir durumda yapıdaki serbest krom içeriği düşer. Böylece kromun tükendiği bölgede seçici korozyon meydana gelir. Bu durum, kaynak çürümesi olarak bilinir. Çözüm olarak, ısıdan etkilenen bölgede çökelen tanecik sınırındaki karbürleri çözmek için 1050°C’de tam çözelti işlemi veya kromun yığın halinden fakirleştirilmiş bölgeye yayılmasına izin vermek için yaklaşık 900°C’de tavlama olabilir (‘iyileştirme’ işlemi). Ti veya Nb ile stabilize edilmiş östenitik paslanmaz çelikler, bıçak hattı saldırısına karşı hassastır.

Kaynak metalinin soğutulması sırasında delta-ferrit oluşma olasılığı ve birincil katılaşma modeli, %70 demir izopletinden anlaşılabilir. Kimyasal bileşim biliniyorsa, kaynak metalinde tutulan delta-ferrit miktarı yapı diyagramlarından öğrenilebilir. Schaefler diyagramı, bu yapı diyagramlarının en popüler olanıdır. Delta-ferrit oluşturma eğilimine göre bu diyagramda önemli paslanmaz çelikleri konumlandırmaktadır. Bununla birlikte, Schaeffler diyagramı, çok güçlü bir östenitleyici olan nitrojenin etkisini hesaba katmaz.

Kaynak metalinde tutulacak delta-ferrite miktarı, hizmet ihtiyaçlarına göre belirlenir. Genel olarak, delta-ferrit bir kaynak metalini gevrekleştirir ve korozyon özelliğini bozmaktadır. Bununla birlikte, yakın zamanda, östenitik paslanmaz çelik kaynak metalinin gevrekleşmesinin delta-ferrit varlığından değil, kaynak metalinde bulunan soğuk işlemden kaynaklandığı anlaşılmıştır.

Bizimle irtibata geçin

Projelerinizde veya imalatınızda ihtiyacınız olan paslanmaz çelik konusunda sorularınızı yanıtlamak için bizimle irtibata geçebilirsiniz.